本文记录笔者如何从简单的假设案例开始,通过计算机模拟“人脑”思考模式,逐步构建生产排产调度器,解决生产调度中库存最小化的核心问题。

一、现实中的排产到底有多“麻烦”?

在制造型企业的日常运营中,生产排程(Production Scheduling)几乎是供应链管理中最为关键的环节之一。它不只是“安排生产什么时候开始”,更是对 资源配置、时间管理、成本控制 和 客户满意度 的多重平衡。在现实中,生产排产至少会遇到以下的难题:

1. 交期压力的“刚性”考验

- 客户 SLA(Service Level Agreement)往往对交期有严格约定。

- 延迟交付不仅意味着违约罚金,还可能让客户转向竞争对手。

2. 产能与资源的“多维约束”

- 产线稼动率:设备效率、巡视/保养窗口、换线切换时间。

- 人力排班:工时法规、加班成本、技能匹配。

- 原料库存:原材料到位时间、库存消耗率、JIT(Just-In-Time)风险。

3. 库存成本与资金周转的权衡

- 持有成本 = 仓储费用 + 资金占用利息 + 保险和损耗。

- 缺货成本 = 客户赔偿 + 生产线停产损失。

- 库存周转率 作为 KPI 直接影响企业现金流与利润。

4. 工作日历与非连续时段

- 标准工时:08:00–18:00,单班制或双班制。

- 非工作日:周末、国家节假日、计划检修。

- 排程须嵌入组织日历,才能防止跨期误算。

5. 多订单与多目标的“双刃剑”

- 同时面对多条产线、多工序、多产品

- 目标冲突:最小库存 vs. 最高按时率 vs. 最大产能利用率,涉及多目标优化或分层决策。

为了解决这个复杂的问题,笔者决定以准时交付为前提,追求最小库存的目标,设计一个排产管理器。在本文中,为了简化问题,本文将暂时忽略一些复杂的情况,比如原材料供应波动、工作日与节假日的变化、多产品多产线的并行等问题。研究将首先以一条产线、一种产品、多个订单、标准工时以及原材料充足为前提进行。随着研究的深入,笔者会在未来的文章中逐步引入更贴近生产实际的条件,进一步充实和优化的模型。

二、从复杂到简化:笔者的“认知建模”思考路径

在以往的学习生涯中,我们知道有许多算法和数学模型可以辅助我们做出科学的决策。但在企业中,那些经验丰富的排产员往往凭借多年直觉与积累,也能完成复杂的生产安排。虽然他们没有使用任何数学模型或算法,但他们的判断往往比系统更贴近现实、更少出错。这种“人脑最优解”是否能被建模并借助计算机复制和放大?这成为了笔者思考的起点。

因此,笔者计划暂时抛开复杂的数学公式,尝试从人类调度员的决策习惯出发,还原他们在资源冲突、交期压缩、订单插队等情境下的应对策略,进而构建出一套更加“人性化”和“实用”的调度模型。

基于这个想法,笔者在项目开始潜在脑海中搭建了一个“思考实验室”,对多种订单组合和极端场景进行想象推演。每一次心智模拟都帮助笔者理清思路,过滤掉不切实际的方案,形成系统化的调度策略。最终交由计算机模拟整个思考逻辑,形成自动化方案。

以下是笔者认知建模的详细过程:

- 直觉观察

- 调度员往往先在白板上迅速手绘甘特图,标出最晚交期节点和各任务所需的工时。

- 这种“手算”过程中,能快速发现资源冲突和潜在瓶颈。

- 策略归纳

- 从手算中提炼出两大核心逻辑:

- 后推(Backward):以交期为锚点,从最晚节点往前推算。

- 前推(Forward):以最早可开工为起点,顺序安排。

- 从手算中提炼出两大核心逻辑:

- 代码演练

- 将归纳出的主要策略转化为计算机语言

- 思考几种不同的典型案例用于测试

for each order sorted by due_date desc:

compute hours_needed

if backward mode:

end_time = min(due_date, previous_start)

start_time = end_time - hours_needed 穿越多个工作日

else:

start_time = max(prev_end, earliest_start)

end_time = start_time + hours_needed 考虑每日班次

- 可视化输出

- 在测试中,为每个案例输出每个订单的生产开始和结束时间以及预计交付时间。

- 绘制甘特图,直观展示排产结果。

- 细节迭代

- 在主要策略的基础上引入

production_gap控制订单之间的最小间隔,避免生产时间的重叠。 - 将“工作日界限”(08:00–18:00)封装成工具函数,实现跨日计算。

- 在主要策略的基础上引入

三、案例演绎:四种典型场景剖析与推导流程

认知建模的核心是找到有代表性的案例,辅助策略归纳。在此章节,笔者将介绍自己用到的3个案例,并将每个案例的推导过程具体拆解成多步,配以流程图示意,帮助读者形象理解调度员的决策链条。

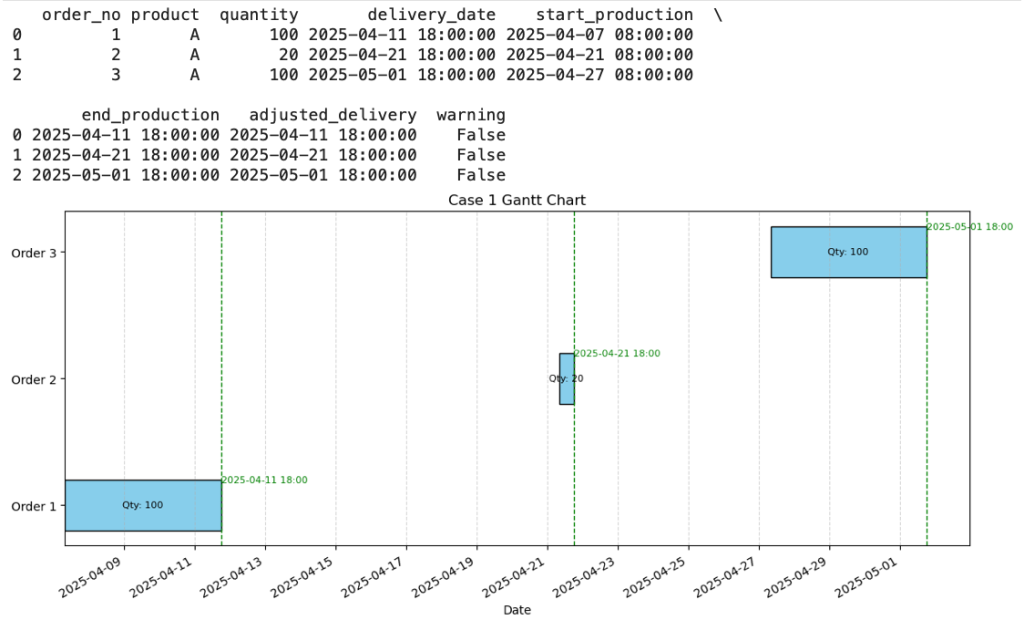

📦 Case 1:后推调度——零库存最优解

场景描述:

- 三个订单,交期依次为 4.11、4.21、5.1,原材料供应充足,每件产品生产需要0.5小时,当前日期4.1日。具体订单需求如下:

| 订单编号 | 需求数量 | 交货日期 |

|---|---|---|

| 1 | 100 | 2025-04-11 18:00 |

| 2 | 20 | 2025-04-21 18:00 |

| 3 | 100 | 2025-05-01 18:00 |

这是最理想的情况,通过简单的计算,我们可以发现由于每个订单都可以在交货期间隔内完成,所有订单都可以通过排产实现按时交付且零库存。因此,只需从后向前逐步推算生产计划即可。

推导流程:

- 定位最晚完工节点:订单3(5.1 18:00)→设为倒推起点。

- 分配工时:

- 订单3 需 50h,跨 5 个工作日 → 4.27 08:00 开始。

- 记录 O3 开始与结束。

- 更新倒推边界:下一笔最晚结束点 = O3 开始时间(4.27 08:00)减去

production_gap。 - 重复分配:依次倒推 O2、O1,保证各自结束 ≤ 倒推边界。

- 验证库存时间:生产结束时间即发货,无任何库存产生。

流程图示意:

[5.1 18:00] ←—— O3(50h) ——→ [4.27 08:00]

↑

| production_gap

↓

[倒推边界]

↑

[O2/O1 倒推出发]

| Order | Qty | Due Date | Prod Hrs | 推算开始 | 推算结束 | Holding |

|---|---|---|---|---|---|---|

| O1 | 100 | 04-11 18:00 | 50 | 04-07 08:00 | 04-11 18:00 | 0 days |

| O2 | 20 | 04-21 18:00 | 10 | 04-21 08:00 | 04-21 18:00 | 0 days |

| O3 | 100 | 05-01 18:00 | 50 | 04-27 08:00 | 05-01 18:00 | 0 days |

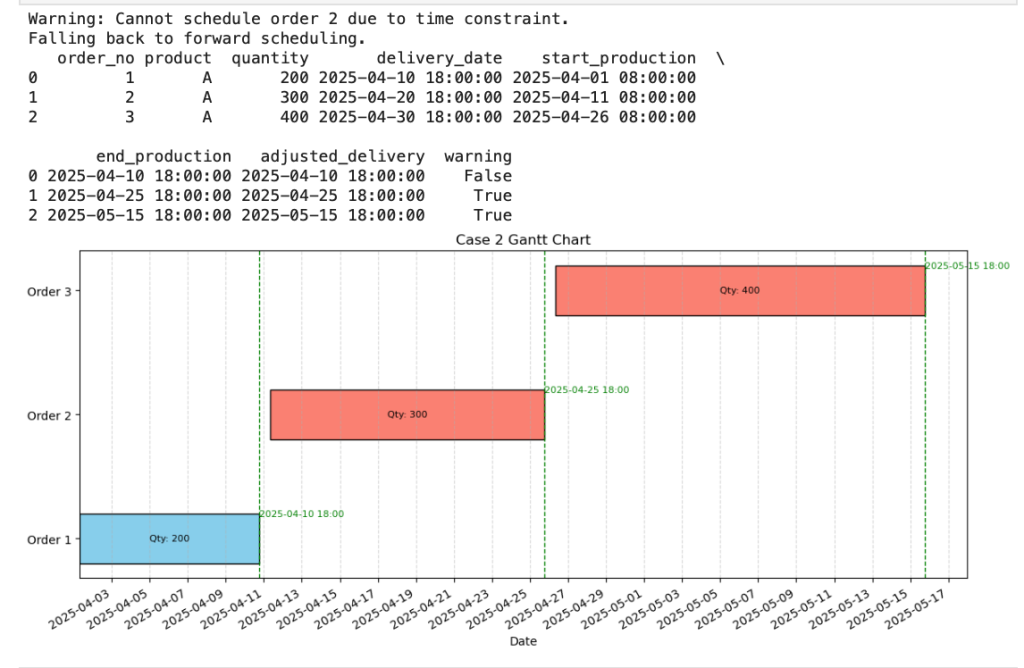

📦 Case 2:前推调度——产能瓶颈下的应急方案

场景描述:

- 三个订单,交期依次为 4.10、4.20、4.30,原材料供应充足,但订单需求量大。每件产品生产需要0.5小时,当前日期4.1日。具体订单需求如下:

| 订单编号 | 需求数量 | 交货日期 |

|---|---|---|

| 1 | 200 | 2025-04-10 18:00 |

| 2 | 300 | 2025-04-20 18:00 |

| 3 | 400 | 2025-04-30 18:00 |

在这种情况下,每个订单的需求量都较大。车间不仅无法在交货间隙完成单个订单的生产,也无法在交货期内完成所有货品的交付。我们的目标不得不由兼顾库存成本改为保证尽早交付,以减少延期交付的损失。因此,最好的方式是从当前时间节节点(4月1日8:00)开始安排生产,然后对延期的情况进行预警。

推导流程:

- 判断累计可用时长:

total_available_hours = days * hours_per_day<total_required_hours→切换前推调度模式。 - 顺序分配:

- O1 先排:04.01 08:00▶︎04.10 18:00。

- O2 下一个订单:开始于 O1 结束后 +

production_gap(次日 08:00)。 - O3 类推,完工为 5.15。

- 标记延期:O2/O3 完工 > 交期,打⚠️。

流程图示意:

04/01 08:00 ──── O1(100h) ──── 04/10 18:00

└─+gap→ 04/11 08:00 ──── O2(150h) ──── 04/25 18:00⚠

└─+gap→ 04/26 08:00 ──── O3(200h) ──── 05/15 18:00⚠

| Order | Qty | Due Date | Start | End | Adjusted Due | Warning |

|---|---|---|---|---|---|---|

| O1 | 200 | 04-10 | 04-01 08:00 | 04-10 18:00 | 04-10 18:00 | No |

| O2 | 300 | 04-20 | 04-11 08:00 | 04-25 18:00 | 04-25 18:00 | Yes |

| O3 | 400 | 04-30 | 04-26 08:00 | 05-15 18:00 | 05-15 18:00 | Yes |

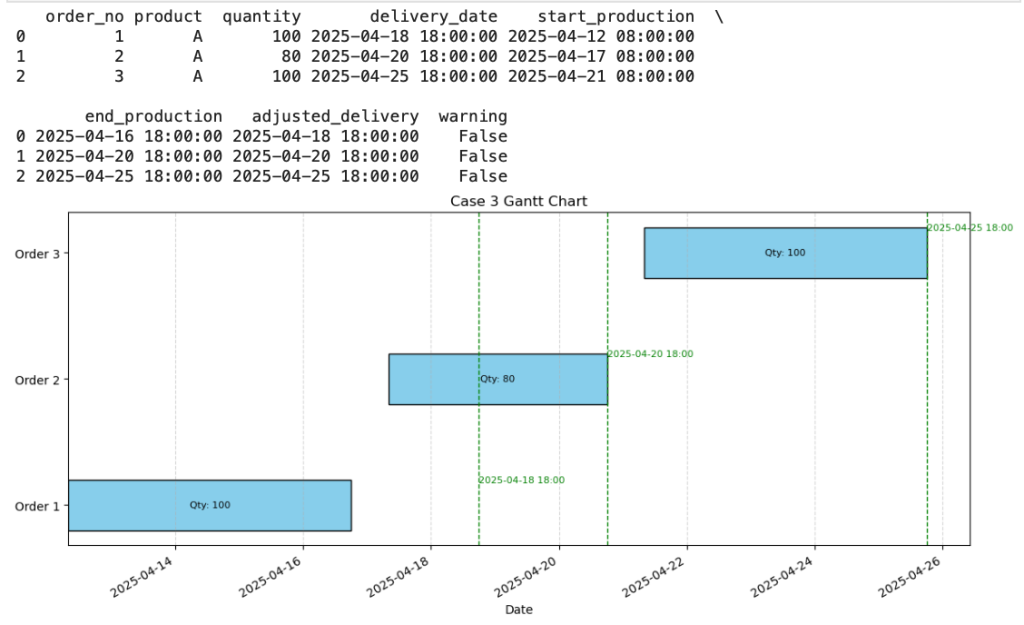

📦 Case 3:局部前移——解决重叠冲突

场景描述:

- 三个订单,交期依次为 4.18、4.20、4.25,原材料供应充足。每件产品生产需要0.5小时,当前日期4.1日。具体订单需求如下:

| 订单编号 | 需求数量 | 交货日期 |

|---|---|---|

| 1 | 100 | 2025-04-18 18:00 |

| 2 | 80 | 2025-04-20 18:00 |

| 3 | 100 | 2025-04-25 18:00 |

这个案例整体工时充足,与case1类似,但各个订单间的时间间隔不足以完成单一订单的生产。例如, O1 与 O2 倒推过程中,如果仅以库存最小化为目标,生产时间区段会发生重叠。因此,综合考虑按时交付,我们不得不局部提前部分订单的生产(哪怕付出一些库存成本)。这是在后推策略基础上的局部调整。

推导流程:

- 标准后推:先倒推 O3,再倒推 O2 到 [4.20, 4.17]。

- 检测冲突:若 O1 倒推结束晚于 O2 推算开始 → 需局部前移。

- 局部前移:令 O1 结束点 = min(其交期, O2 开始点 – gap)。

- 重新倒推:从新的结束点往前分配 O1 工时,确保无缝衔接。

流程图示意:

[倒推O3]→|O3:04-21~04-25|

↓(gap)

[倒推O2]→|O2:04-17~04-20|

↓(gap)

【标准O1倒推】|O1:04-09~04-13| ← 冲突!重叠 →【局部前移】|O1:04-12~04-16|

| Order | Qty | Due Date | Prod Hrs | 推算开始 | 推算结束 | Holding |

|---|---|---|---|---|---|---|

| O1 | 100 | 04-18 18:00 | 50 | 04-12 08:00 | 04-16 18:00 | 2 days |

| O2 | 80 | 04-20 18:00 | 40 | 04-17 08:00 | 04-20 18:00 | 0 days |

| O3 | 100 | 04-25 18:00 | 50 | 04-21 08:00 | 04-25 18:00 | 0 days |

📦 总结:方法归纳

通过以上三个案例,我们已经找到了生产排产的一般规律:

整体资源充足? ——> 是

↳ 后推调度 (Backward)

↳ 有局部冲突? ——> 提前局部前移

↳ 无冲突 ——> 正常后推

↳ 否 ——> 前推调度 (Forward) + 延期预警

五、代码实现:排产计划01(详解与调试指南)

在思路推演和案例验证的基础上,笔者将归纳后的方法落地为一段易用的 Python 代码——“排产计划01”:

5.1 核心模块

class ProductionScheduler:

def __init__(...):

# 初始化:起始时间、每日可用工时、产品工时、订单间隔

def schedule(self, orders):

# 调度入口:先尝试后推,失败时切换前推

def _backward_schedule(self, orders):

# 后推算法:倒序处理、跨日计算、冲突检测

def _forward_schedule(self, orders):

# 前推算法:顺序处理、插单预警

def _calculate_start_time(...):

# 从结束时间向前循环减小时,跨天处理

def _calculate_end_time(...):

# 从开始时间向后累加小时,跨天处理

def plot_gantt(...):

# 可视化:甘特图、交付线、数量标注

注意点:

schedule():务必先将所有delivery_date规范到带时分的datetime,并在切换模式时重置状态。_backward_schedule():倒推时要精准处理 08:00/18:00 边界,并使用production_gap调整间隔。_forward_schedule():若完工恰好为 18:00,下一笔应从次日 08:00 开始。_calculate_start_time()与_calculate_end_time():跨日累加/扣减工时时,需即时跳转至最近工作时段,避免遗漏工时或卡死循环。plot_gantt():确保条形长度映射为end - start,并在每条线上添加adjusted_delivery的虚线标注。

5.2 当前代码

此处省略…

5.3 输出结果

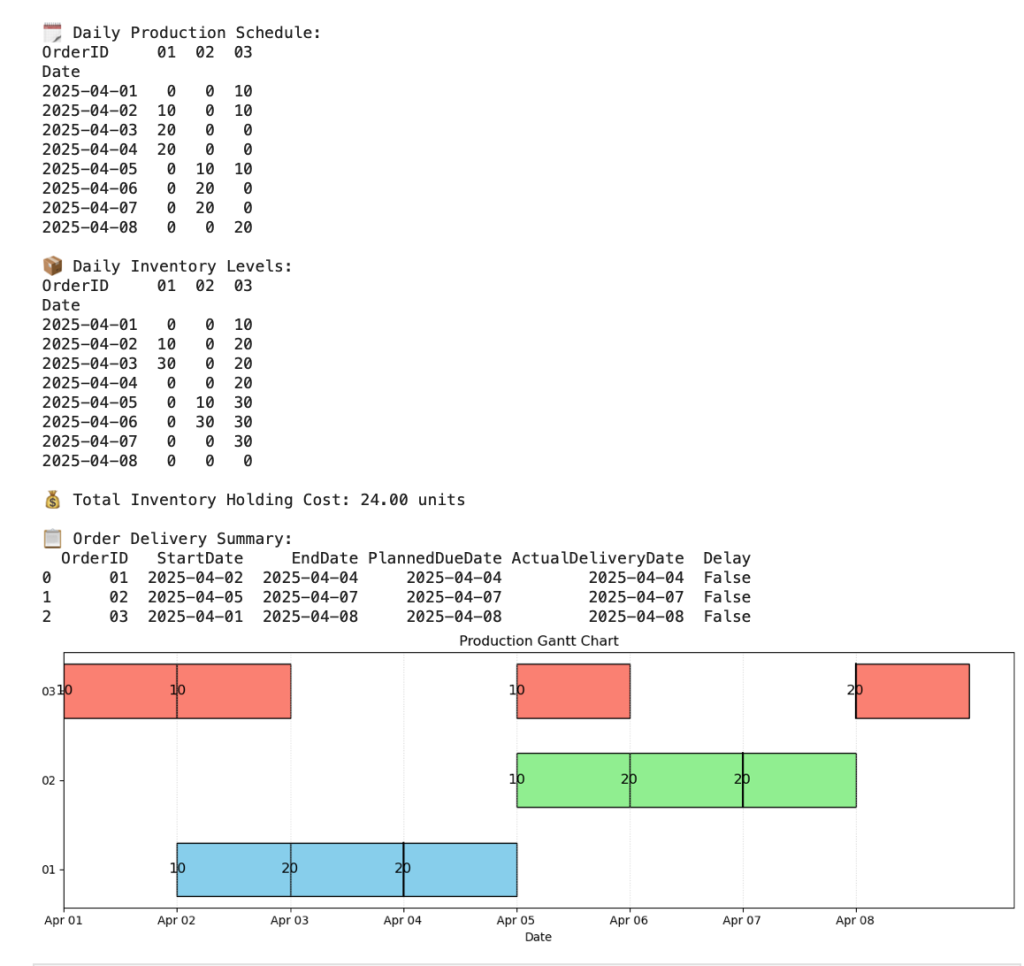

经过代码调试,最终三个案例的python输出结果完全符合手工推导的预期,如下图所示。这表示我们的简易生产排产器取得了预期的效果。

- Case1:

- Case 2:

- Case 3:

六、未来扩展:智能决策与动态排程

结合现实的复杂情况,在后续的智能排产中,我们可以逐步加入以下的因素,不断优化现有的系统:

| 模块 | 功能描述 | 挑战 |

|---|---|---|

| 原料可用性 (MRP) | 对接采购系统、实时判断库存 | 原料提前/延迟到货的动态调整 |

| BOM 多级计划 | 子部件协调、同步排产 | 多级依赖传导与时序约束 |

| 多产线 & 机器分配 | 对接多条产线、不同效率、切换成本 | 资源分配优化、机器维护窗口匹配 |

| 插单 & 优先级 | Rush order、插单打断现有计划 | 实时重排与最小化波动 |

| 日历 & 停机维护 | 节假日、周末、计划检修 | 复杂日历管理与突发停机处理 |

| 需求预测 & 滚动排程 | 利用 ML 预测需求,滚动生成动态排产 | 预测精度与计划稳健性的平衡 |

思考分享:生产排程不仅是算法问题,更是对调度员经验和直觉的结构化表达。通过认知建模,我们将人脑思考路径映射到程序中,实现“精准生产、精准交付”。从简单到复杂,先理解案例,再编程实现,是每个调度员和工程师共同的最佳实践。

🤩【方案优化】本文对于前述各个案例均假设单个订单要连续生产,但是在很多情况下,当我们有大量订单时,后推迭代的方式可能会带来大量提前排产。当我们的案例更加复杂,例如考虑到原材料供应、BOM结构,安全库等约束条件时,很可能会因为资源不足而引发排产的混乱。因此,我们需要在之前算法的基础上,重新整理和调整逻辑,做出更具扩展性,更接近Just-In-Time(JIT)理念的算法。以下是优化后的算法在下述案例Case 4执行的结果,感兴趣的小伙伴可以通过对比两种算法结果的差异,找到背后逻辑上的变化。当然,也欢迎大家思考找出更优秀的算法策略。

Case 4:密集交付——多批次与插空排产

场景描述:

- 三个订单,交期依次为 4/4、4/7、4/8,需求量均为50,原材料供应充足,订单小,但交期密集。每件产品生产需要0.5小时,当前日期4.1日,每件产品每天的库存成本0.1元。具体订单需求如下:

| 订单编号 | 需求数量 | 交货日期 |

|---|---|---|

| 1 | 50 | 2025-04-04 18:00 |

| 2 | 50 | 2025-04-07 18:00 |

| 3 | 50 | 2025-04-08 18:00 |

排产示意:

| Order | Start | Earliest End | 处理策略 |

|---|---|---|---|

| O1 | 04-02 13:00 | 04-04 18:00 | 常规排产 |

| O2 | 04-05 13:00 | 04-07 18:00 | 常规排产 |

| O3 | 04-01 8:00 | 04-01 13:00 | 分批生产 + 插空排产 |

| O3 | 04-02 08:00 | 04-02 13:00 | 分批生产 + 插空排产 |

| O3 | 04-05 08:00 | 04-05 13:00 | 分批生产 + 插空排产 |

| O3 | 04-08 08:00 | 04-08 18:00 | 分批生产 + 插空排产 |

这种方式与之前的算法相比,虽然库存成本相同,但可以实现更加灵活的产能调度,在实际生产中更具弹性和实际操作性。